鏡筒の切削加工

本記事では、鏡筒についてとその加工におけるポイントについて紹介します。

鏡筒とは

鏡筒とは、複数のレンズや絞り、センサを、設計上の正しい位置に保持するための筒状の部品です。その役割は単なるケースではなく、レンズ間の距離をミクロン単位で制御し、かつすべての光軸を完璧に一致させるための基準です。鏡筒に求められる条件としては以下の3点が挙げられます。

- 高い同軸度: レンズの焦点を合わせ、像の歪みを防ぐ。

- 微細な表面性状: 不要な反射を抑制し、コントラストを高める。

- 軽量・高剛性: 機器全体の小型軽量化に貢献する。

鏡筒を高精度に加工するためのポイント

同軸度の徹底管理

鏡筒において、設計者の頭をよく悩ませるのが「組み込んだレンズの焦点が合わない」という問題です。この原因の多くは、鏡筒内部の各段差における同軸度のズレにあります。当社では、複数のレンズ保持面をワンチャッキングで加工することが可能です。仮に、表側と裏側を別の工程で加工すると、チャッキングの踏み替え時にどうしても芯ズレが発生します。そのため、 複数の工具を最適に配置したツーリングを組み、主軸と背面主軸を同期させ、かつ全数検査により、当社は同軸度0.02mmの高精度鏡筒を製作することが可能です。この高精度鏡筒により、組み立て後のピント調整を容易にし、歩留まりの向上に寄与します。

むしれ対策

鏡筒は、その軽量性の観点からアルミが選ばれることが一般的です。アルミ加工において避けて通れないのが、表面のむしれです。鏡筒の多くは、反射防止のために黒色アルマイト処理が施されます。ここで注意が必要なのは、アルマイトをかけると、元の面粗度よりも表面が荒くなるという特性です。切削時に微細なむしれがある状態でアルマイト処理を行うと、エッチング工程でその凹凸が強調され、反射率が上がったり、レンズの勘合が狂ったりする原因となります。そのため、処理前の段階で、鏡面に近い極めて高い面粗度を達成しておく必要があります。当社では、アルミとの親和性が極めて低いPCD工具を使用することで、刃先へのアルミの溶着を防ぎ、シャープな切れ味を持続させます。また、オシレート加工や高圧クーラントによる切粉処理によって、ワークや工具に切粉が巻き付くのを防いでいます。

光学性能を極める艶消しと反射防止

アルミ鏡筒の内部は、反射を抑えるために黒アルマイトで艶消しを行うのが基本です。設計段階で、あえて面粗度をコントロールして乱反射を狙うケースもありますが、基本的には均一な下地があってこそ、アルマイト処理後の品質が安定します。当社では、切削加工からアルマイト処理までを一貫して管理することが可能で、最終的な光学性能を見据えた最適な加工条件を提案しています。

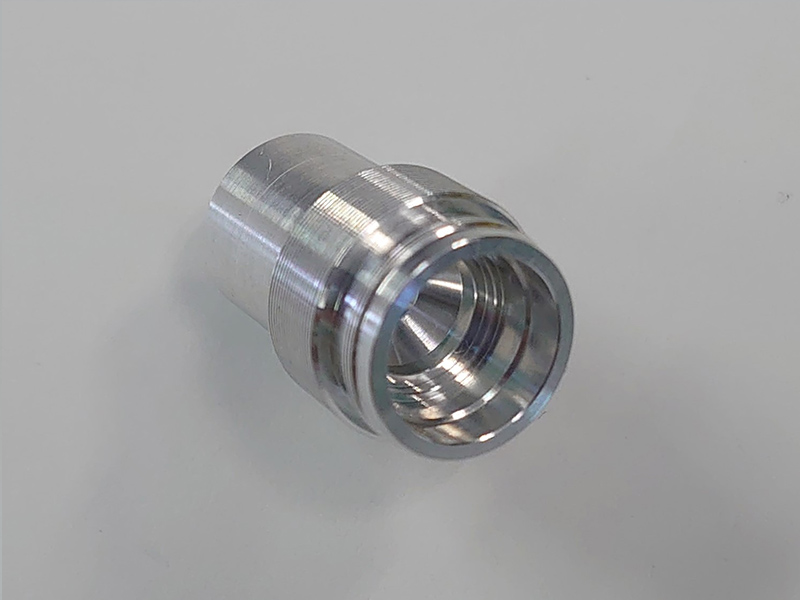

当社の鏡筒加工品事例

カメラ筐体部品

こちらは監視カメラのレンズの筐体部品で、当社の海外法人であるベトナム工場にて製作しています。製品形状で帯状の切り欠き加工するために主軸C軸制御と回転工具の組み合わせによる自動盤の複合機能を活用して加工をしました。

車載カメラ用 レンズホルダー

こちらは、車載カメラ用レンズホルダーです。レンズを固定するために高精度な加工が必要となっており、外内径公差15μを実現しています。切粉を効率的に処理するため、高圧クーラントで切粉を飛ばすと同時に、振動切削により切粉を細かく分断しています。

監視カメラ用筐体

こちらは、監視カメラ用の筐体となります。材質は、A5054で、自動盤を利用して加工を行っており、ベトナム工場にて生産を行っております。こちらの部品の加工におけるポイントは、バー材から当該部品形状を実現している点です。

鏡筒の量産切削加工なら、量産自動盤加工.comにお任せください!

鏡筒は、光学系の解像度と信頼性を左右する極めて重要な精密部品です。しかしその製造においては、レンズの光軸を完全に一致させる「厳格な同軸度管理」と、アルマイト処理後の品質を決定づける「極限の面粗度」という、二つの高い技術的障壁が設計者・製造者を待ち受けています。

光学性能を最大化する部品を安定して製造するには、ワンチャッキング加工による幾何公差の追求、アルミ特有の「むしれ」を根絶するPCD工具の選定、そして振動切削や高圧クーラントを駆使した高度な切粉制御など、鏡筒加工に特化した専門的なアプローチが不可欠です。

当社では、φ30以下の小径鏡筒における豊富な加工ノウハウに加え、100台以上の自動旋盤と自動車部品製造で培った厳格な品質管理体制を構築しております。「ピントが合わない」「アルマイト後の外観が安定しない」といった鏡筒加工の課題でお困りの際は、ぜひ当社へご相談ください。

技術資料ダウンロード

技術資料ダウンロード ご相談・お問い合わせ

ご相談・お問い合わせ