ステンレスの量産切削加工(自動盤)

ステンレス鋼について

ステンレス鋼(SUS)は、耐食性が高く、錆びにくいため、食品・医療用機械、建材、工作機械用部品など様々な製品に使用されています。

ステンレス鋼にも様々な種類があり、硬度が高いマルテンサイト系(SUS410、SUS430、SUS630)や錆びに強く耐熱性も高いオーステナイト系(SUS303、SUS304、SUS316)、価格が安く溶接性が高いフェライト系(SUS430)などの種類に分かれています。

ステンレスの切削性について

ステンレスは耐食性が強く、外観性が高いですが、切削しにくい材料でもあります。

熱伝導性が低いため、切削加工の際、工具の先端部分に熱が溜まりやすくなってしまいます。その結果、工具の先端部分の破損や材料であるステンレスが熱の影響を受けやすくなってしまいます。また、粘性が高く、加工硬化もしやすいです。

ステンレスの中でも特に切削加工が難しい材質(難削材)については、下記記事で紹介していますので、ぜひご覧ください。

自動盤を用いたステンレスの切削加工

当社では、145台の自動盤による大規模生産体制を整えており、自動盤加工メーカーとの協力関係により、汎用機以上の性能を実現できる特殊仕様機を用いて、加工しています。

当社の自動盤の専用ラインで加工・製作を行えば、スピーディかつ大ロットの生産対応を実現することができます。小径の自動盤加工品であれば、月産100万個以上の生産に対応することも可能です。

特長①:背面チャックの高精度仕様

高精度な同軸度が要求されたり、より高精度な加工をする際は、主軸側のチャックのみを使用して加工することが一般的です。

しかし、当社の自動盤は、背面チャックを高精度仕様にしているため、高精度な加工を求められる場合でも、主軸側と背面側のチャックの両方を使用することで、加工サイクルを短縮することができています。

特長②:機能を限定して専用機化をしている

また、当社の自動盤は、自動盤加工メーカーとの協力関係により機能を限定して専用機化をしています。一例を出すと、正面加工と背面加工のバランスが取りやすい仕様にしています。

このように、正規の仕様を変更し、自社独自の仕様に変更することで、当社が加工するワークに合わせた最適な仕様にしています。

新規製品の場合でも、問題なく加工対応が可能です。

特長③:ドリルやボーリング等のオイルスルー仕様

切削油の供給方法には、様々な方法がございますが、当社では、オイルスルー仕様を採用しています。

それにより、刃先・切削点にピンポイントでクーラントをかけることができるため、刃先の冷却を行い、加工時の発熱を防ぐことで、刃具の長寿命化や切粉の処理を同時に行っています。

特長④:小径ドリルの折れ検知センサー

小径ドリルは、通常のドリルと比較して、加工時に折れが発生しやすくなります。

そのため、小径ドリル折れ検知センサーを自動盤に設置し、ドリルが折れた場合でもすぐに機械が異常を検知し、加工をストップさせ、不良品がでないように対策をしています。

特長⑤:振動切削機能の追加

自動盤加工の際は、工具とワークの間に切粉の詰まりが発生しやすいため、振動切削加工を用いて、切粉の詰まりを防止しています。

振動切削は、ワークを切削方向に振動させ、同時制御により「振動」と「主軸の回転」を制御して切削する加工方法です。切削時にエアカットの時間を設けることができ、切粉を分断して切削することができます。

当社では、振動切削ができる付加価値装置が付いた自動盤を保有しているため、切粉の処理を容易に行うことが可能です。

特長⑥:シチズンマシナリー製の自動盤

当社では、創業以来、シチズンマシナリー製の自動盤を使用しています。

1990年頃にスイス製の安価なLシリーズ(シチズンマシナリー製)が発売され、それをきっかけに当社のシチズンマシナリー製の自動盤が増えてきました。

・当社の自動盤のメーカーごとの割合

【日本】

シチズン 95%

ツガミ 5%

スター精密 (1台)

【ベトナム】

シチズン 50%

スター精密 50%

現在では、130台以上のシチズンマシナリー製自動盤を使用しており、オプション等の仕様変更にも柔軟に対応をいただいています。

2024年には、最新モデルの自動盤を複数台導入予定です。その自動盤も、当社が加工するワークに合わせた最適な仕様に変更しています。

ステンレス切削加工のポイント

①切削する際の工具選定

ステンレスは、熱伝導率が低いため、加工時に熱が溜まりやすく、工具に熱がこもってしまいます。高温のまま加工を進めると、工具寿命が短くなり、コストも大きくなってしまいます。

そのため、コーティング処理を施した超硬工具などの耐摩耗性の高い工具を選定することが重要です。また、切れ味が良い刃物を選択することで、切削抵抗を低くし、刃具の寿命対策を行います。

②振動切削により、切粉を切れやすくする

ステンレスの切削加工は、工具とワークの間に切粉の詰まりが発生しやすいため、振動切削を行うなど、加工方法を工夫し、切粉の詰まりを防止する必要があります。

当社では、振動切削ができる付加価値装置が付いた自動盤を保有しているため、ステンレスの切削加工においても、切粉の処理を容易に行うことが可能です。

③クーラントの使用方法の工夫

クーラントは、ワークと刃具表面に油の膜を作り、潤滑・冷却・洗浄をする役目を果たします。先述した通り、ステンレスは、切削加工時に熱が逃げにくいため、高温になりやすく、刃具の寿命も短くなります。その発熱を抑えるためにクーラントが大事になります。

当社では、高圧クーラントを利用して切削点にピンポイントでクーラントがかかるようにしたり、1分間辺りの流量を増やすといった工夫をすることで、刃具の冷却を行い、刃具の長寿命化・切粉の処理を同時に行っています。

また、オイルスルーホルダーを使用し、刃先のクーリング対策も行っております。

ステンレスの量産切削 事例

流体用ノズル(SUS304)

こちらは、流体用ノズル(SUS304)です。本製品の加工ポイントは、主に2つあります。

1つ目は、テーパー加工、2つ目は、クーラントのかけ方です。

詳細は、下記にて説明しておりますので、ご覧ください。

カーエアコン用 エキスパンションバルブ

こちらは、カーエアコン用 エキスパンションバルブ部品です。

本製品は、削る量が多く、切粉の処理が重要です。また難削材のため、刃具の寿命が短くなることを防ぐ必要があります。

そのため、高圧クーラントを利用して切削点にピンポイントで切削油がかかるようにすることで、刃具の冷却と切粉の処理を同時に行っています。

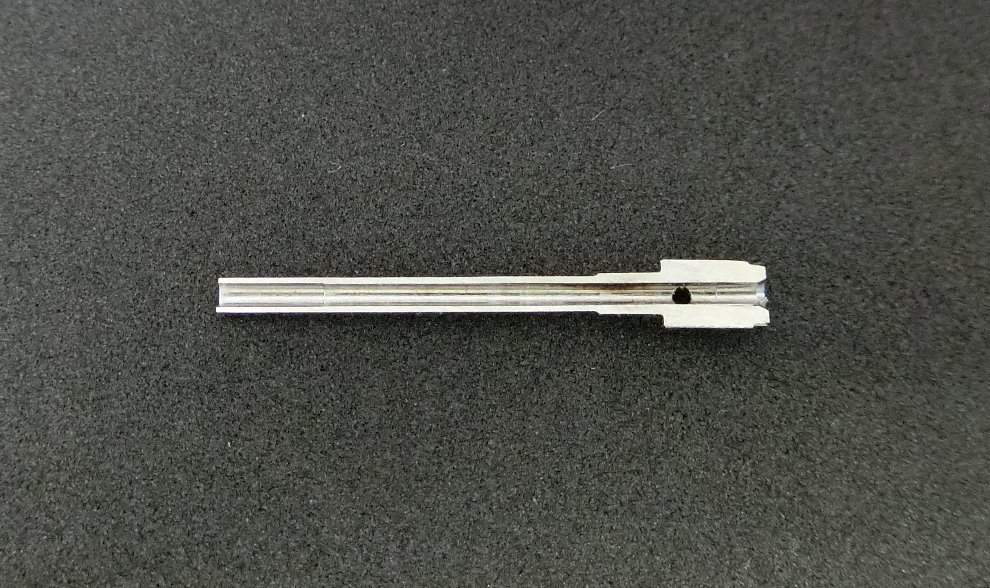

航空機主翼のフラップ用パイプ

こちらは、航空機の主翼フラップの制御用パイプです。

難削材であるSUS630を使用しており、自動盤で、小径深穴加工を行っています。

小径深穴加工(内径φ1.5 L30㎜ D/L=20倍)をするために自動盤に20MPaのクーラントポンプを使用し、小径ロングドリル、小径ガンドリルに対応させております。

ステンレスの量産切削加工は当社にお任せください!

こちらの記事では、ステンレスの量産切削加工についてご紹介しました。

量産自動盤加工.comでは、自動盤により、鉄・SUS・アルミなどの金属を月産3,000個から100万個以上、量産加工を行っています。

高品質の加工品を安定供給するための加工、検査、表面処理まで量産ラインにおける一貫体制を敷いており、品質管理体制も万全です。高精度な切削加工でお困りの方は、ぜひ当社までお問い合わせください。

技術資料ダウンロード

技術資料ダウンロード ご相談・お問い合わせ

ご相談・お問い合わせ